El control de mejoras es vital para mantener la competitividad y eficiencia de cualquier organización.

Las mejoras pueden abarcar desde la optimización de procesos hasta la capacitación del personal.

Para ser efectivas, es fundamental contar con un sistema de control sólido que garantice la sostenibilidad y los resultados esperados.

En este artículo exploraremos estrategias clave que ayudarán a las pymes a implementar un ciclo de mejora continua exitoso.

Únete y participa en el Foro de Gestionar Fácil para intercambiar ideas y experiencias sobre este tema.

¿Por qué es importante el control de mejoras?

Antes de abordar las estrategias, es importante entender el porqué del control de mejoras.

Las empresas suelen introducir cambios con la intención de mejorar la calidad de sus productos, aumentar la eficiencia o adaptarse a cambios del mercado.

Sin embargo, muchas veces estos cambios no logran los resultados esperados debido a la falta de un seguimiento adecuado.

El control de mejoras permite monitorear y evaluar si las acciones implementadas están funcionando, y si no es así, permite realizar los ajustes necesarios a tiempo.

Sin un control adecuado, las mejoras pueden volverse inconsistentes, perdiéndose en el tiempo o no logrando los objetivos previstos.

En cambio, un sistema de control bien estructurado garantiza que cada mejora contribuya al progreso continuo de la organización.

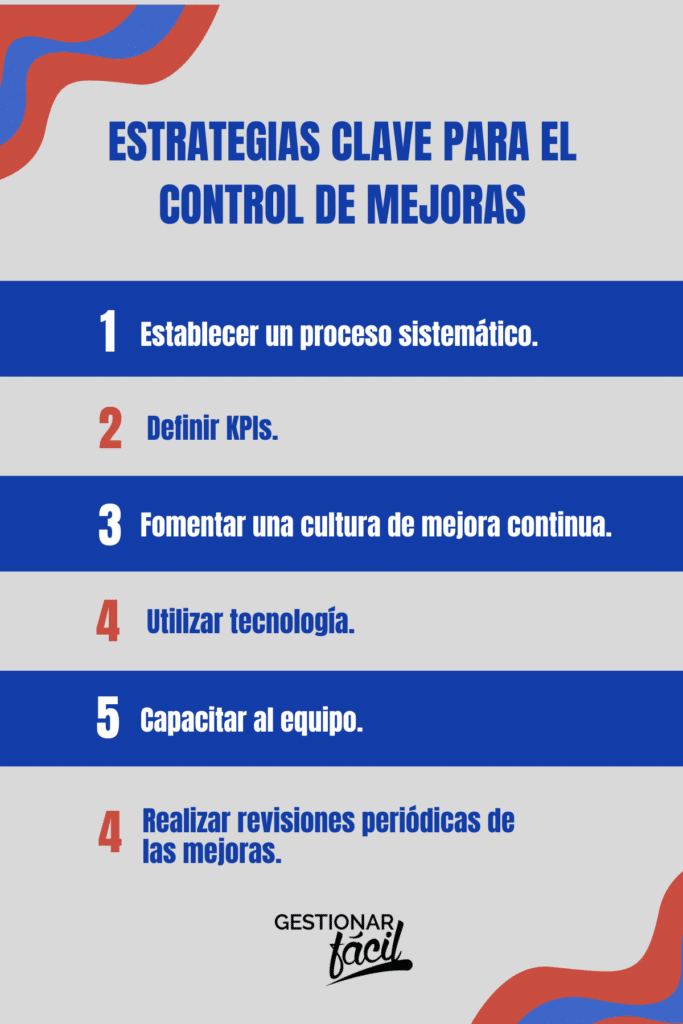

Estrategias clave para el control de mejoras

(1) Establecer un proceso sistemático

El primer paso para garantizar un control de mejoras efectivo es desarrollar un proceso claro y estructurado.

Esto significa definir todas las etapas de la mejora, desde la identificación de las áreas problemáticas, pasando por la implementación de soluciones, hasta la revisión de los resultados.

En cada etapa, es esencial mantener un enfoque coherente para controlar las mejoras de manera ordenada, evitando que se pierdan detalles críticos.

Un ejemplo claro de esto es el ciclo PDCA (Planificar, Hacer, Verificar, Actuar).

Supongamos que una empresa ha identificado que los tiempos de respuesta en su departamento de soporte al cliente son demasiado largos.

En la fase de Planificar, se establece un objetivo para reducir los tiempos de respuesta.

En la fase de Hacer, se implementa una herramienta de gestión de tickets que permite priorizar las consultas de los clientes.

En la fase de Verificar, se monitorean los resultados para asegurarse de que la nueva herramienta realmente esté funcionando.

Finalmente, en la fase de Actuar, si se observan áreas de mejora, se ajustan los procesos para maximizar la eficiencia.

Este ciclo continuo permite ajustes ágiles y asegura que las soluciones se mantengan relevantes.

(2) Fijar indicadores de rendimiento clave (KPIs)

Los indicadores clave de rendimiento (KPIs) son esenciales para medir el éxito en el control de mejoras.

Definir indicadores específicos para cada proceso que se desea mejorar permite cuantificar los resultados obtenidos y compararlos con los objetivos establecidos.

Los KPIs también permiten un análisis en tiempo real, lo que facilita la identificación temprana de posibles desviaciones en los resultados.

Por ejemplo, si una empresa está mejorando su proceso de atención al cliente, podría establecer como KPIs el tiempo promedio de resolución de quejas y el índice de satisfacción del cliente.

De esta manera, el control de mejoras se enfoca en monitorear estos indicadores.

Si los tiempos de respuesta no mejoran o el índice de satisfacción no alcanza los objetivos, se implementan acciones correctivas.

Los KPIs también permiten realizar un análisis en tiempo real.

Por ejemplo, un minorista en línea que ha mejorado su sistema de gestión de inventarios podría utilizar un KPI como el “índice de rotación de inventario” para medir cuán eficientemente se están gestionando las existencias.

Si el índice muestra un exceso de productos sin vender, el equipo de gestión puede actuar rápidamente para ajustar el sistema o la estrategia de compras.

(3) Implementar una cultura de mejora continua

El control de mejoras no es un esfuerzo puntual, sino un proceso constante.

Para que funcione a largo plazo, es fundamental fomentar una cultura organizacional en la que todos los empleados estén comprometidos con la mejora continua.

Esto no solo implica estar abiertos a cambios, sino también participar activamente en la identificación de problemas y en la búsqueda de soluciones.

En una empresa de software, por ejemplo, los desarrolladores pueden ser incentivados a proponer mejoras en la calidad del código, y el equipo de atención al cliente podría compartir ideas sobre cómo mejorar la experiencia del usuario.

Los líderes tienen un papel crucial en la creación de esta cultura.

Pueden promover la formación constante, animar a los equipos a compartir ideas y garantizar que las mejoras implementadas no se abandonen con el tiempo.

Así, cada miembro del equipo no solo trabaja en su rol específico, sino que contribuye activamente a la mejora del proceso global.

(4) Uso de tecnología y software de gestión

El control de mejoras puede fortalecerse considerablemente con el uso de herramientas tecnológicas.

Los sistemas de gestión permiten hacer un seguimiento detallado de cada mejora, establecer alertas en caso de desviaciones y generar informes automáticos que facilitan la toma de decisiones.

Por ejemplo, una empresa que mejora sus procesos de gestión de calidad podría utilizar un Software de Gestión de Calidad (QMS), que facilita la supervisión de las métricas de calidad en tiempo real.

Este tipo de software permite ver de forma integral el estado de las mejoras en todos los departamentos.

Si el sistema detecta un aumento en los defectos de un producto, automáticamente envía una alerta a los responsables para que tomen medidas correctivas, evitando que los problemas persistan.

Otro ejemplo es el uso de sistemas de gestión de proyectos para empresas que mejoran sus procesos operativos.

Estos sistemas permiten monitorizar de manera integral los plazos, costos y calidad de las mejoras implementadas.

Así, se asegura que cada fase del proyecto se cumpla dentro de los estándares y tiempos establecidos.

(5) Capacitación y desarrollo del equipo

El control de mejoras solo puede ser efectivo si el equipo de trabajo está debidamente capacitado para ejecutar los cambios.

Esto implica no solo contar con los conocimientos técnicos, sino también con las habilidades necesarias para identificar áreas de mejora y adaptarse a los cambios.

Las organizaciones que invierten en la formación y el desarrollo de su personal obtienen mejores resultados en sus procesos de mejora.

Por ejemplo, una empresa de manufactura que decide mejorar la eficiencia de su línea de producción puede capacitar a sus operarios en el uso de maquinaria avanzada y en técnicas de control de calidad.

Al desarrollar sus habilidades, los empleados no solo pueden ejecutar el cambio, sino también identificar posibles áreas de mejora y sugerir nuevas soluciones.

La capacitación continua también es clave.

Un minorista en línea puede ofrecer formación constante a su equipo de atención al cliente sobre el uso de nuevas tecnologías o metodologías de servicio.

Esto les permitirá adaptarse rápidamente a cambios en el comportamiento de los consumidores o a nuevas herramientas de gestión, asegurando que la empresa mantenga su competitividad en el mercado.

(6) Revisión periódica de las mejoras

Una de las estrategias más importantes para el control de mejoras es la revisión periódica de los resultados.

Las revisiones deben realizarse tanto en el corto como en el largo plazo, para asegurar que los cambios implementados se mantengan efectivos.

Por ejemplo, una empresa que ha implementado un nuevo sistema de control de inventarios podría realizar revisiones mensuales para evaluar su efectividad.

En cada revisión, se analizarían los informes de inventario, se comprobarían las discrepancias y se discutirían las posibles mejoras a implementar.

Este tipo de revisiones no solo permiten asegurar que las mejoras continúen siendo útiles, sino que también facilitan la detección temprana de problemas que podrían haberse pasado por alto en las primeras fases de implementación.

Una revisión efectiva debe incluir la participación de todos los departamentos involucrados.

Si, por ejemplo, un hospital implementa un nuevo sistema de gestión de citas, es importante que no solo el personal administrativo, sino también los médicos, enfermeras y pacientes, den su opinión sobre su efectividad.

Esto asegura una evaluación integral de la mejora y su impacto en el proceso global.

Conclusiones

El control de mejoras es fundamental para asegurar que las acciones de una empresa se mantengan efectivas y cumplan con los objetivos a largo plazo.

Las estrategias como el uso de KPIs, la implementación de tecnología, la revisión constante y la capacitación del personal son clave para un control eficiente.

Para las pymes, esto representa una oportunidad para optimizar recursos y mejorar la competitividad. Invertir en el control de mejoras es esencial para el éxito sostenible.

Te invitamos a unirte y participar en el Foro de Gestionar Fácil. Comparte tus experiencias, aprende de otros y enriquece tu conocimiento sobre la gestión empresarial.

Gracias por leernos.