La planificación operativa en el área de producción es crucial para garantizar la eficiencia y el cumplimiento de los objetivos de la empresa.

Permite coordinar todas las actividades necesarias para cumplir con la demanda de los productos y usar mejor los recursos disponibles.

Además, ayuda a identificar y solucionar posibles problemas antes de que ocurran, lo que reduce costos y mejora la calidad de los productos.

Aquí, te enseño qué es la planificación operativa aplicada en la producción, los pasos a seguir, herramientas, y ejemplos que te serán muy útiles.

Iniciemos…

Qué es la planificación operativa en el área de producción

Al respecto, la planificación operativa se refiere a la elaboración de planes a corto plazo que permiten alcanzar los objetivos de una empresa.

Lo que involucra la asignación de recursos, la organización de tareas y la definición de metas específicas.

Ten en cuenta, que debes tener claro lo que es una planificación operativa de una planificación estratégica, y precisar las diferencias entre estos dos tipos, para que puedas planificar en tu área de producción.

En el área de producción o manufactura, este tipo de planificación trae algunos beneficios:

- Mejoramiento de la eficiencia y productividad

- Reducción de costos y desperdicios

- Aumento de la calidad y satisfacción del cliente

- Mayor capacidad de adaptación a cambios imprevistos

Sin embargo, para gozar de estos beneficios, es necesario seguir los siguientes pasos para hacer un buen plan.

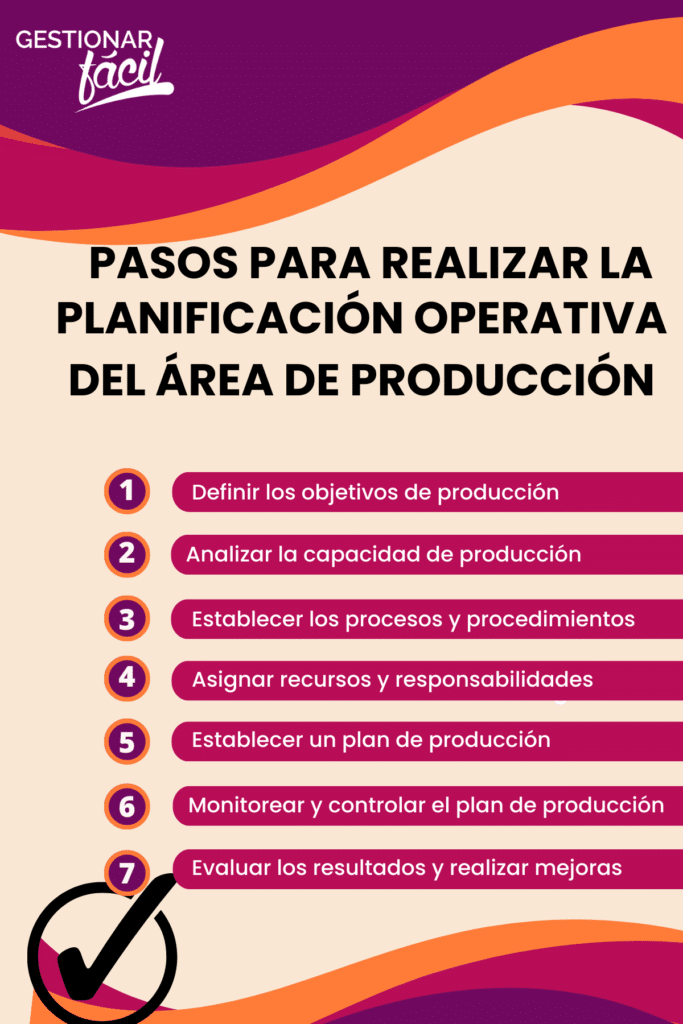

Planificación operativa del área de producción en 7 pasos

Ahora, detallaré los 7 pasos principales para llevar a cabo una planificación efectiva, desde la definición de objetivos hasta la implementación y seguimiento de las estrategias.

Presta mucha atención a esta imagen porque resume los pasos que debes seguir.

Pasos para la planificación operativa del área de producción

Ahora, detallaré los 7 pasos principales para llevar a cabo una planificación efectiva, desde la definición de objetivos hasta la implementación y seguimiento de las estrategias.

Los objetivos siempre deben ser lo primero que definas, ese es el primer paso.

– Paso 1: Definir los objetivos de producción

Establecer metas claras y alcanzables en el área de producción o manufactura es esencial para la planificación operativa.

Estas metas permiten la definición de estrategias y la asignación de recursos adecuados para alcanzar los resultados deseados.

Además, tener metas claras proporciona dirección y motiva a los empleados a trabajar hacia un objetivo común.

También, debes identificar indicadores clave de desempeño (KPIs), es fundamental para medir la eficiencia y la efectividad de los procesos.

Algunos KPIs comunes incluyen:

- El tiempo de producción.

- La tasa de defectos.

- El rendimiento de la maquinaria.

- Y, el cumplimiento de los plazos de entrega.

Estos indicadores ayudan a tomar decisiones informadas y a mejorar continuamente la calidad y la productividad.

Paso 2: Analizar la capacidad de producción

¿Eres un maestro de producción capaz de satisfacer la demanda (suministros suficientes para los pedidos)?

Este paso consiste en evaluar la capacidad de una empresa para producir cierta cantidad de bienes o servicios en un período de tiempo determinado.

Este análisis se realiza considerando factores como:

- La cantidad de recursos que están disponibles.

- La eficiencia de los procesos productivos.

- Y, la demanda del mercado.

Con base en esta evaluación, se puede determinar si la empresa tiene la capacidad suficiente para satisfacer dicha demanda o si es necesario realizar ajustes en la producción, lo que permite determinar la capacidad máxima de producción.

Además, el análisis de la capacidad permite identificar posibles cuellos de botella y hacer una mejor optimización de los recursos que tienes a la mano.

Todo esto es fundamental para garantizar la eficiencia y el cumplimiento de los objetivos de producción de la empresa.

– Paso 3: Establecer los procesos y procedimientos

Establecer los procesos y procedimientos en la planificación operativa del área de producción es fundamental para garantizar una gestión eficiente.

Los procesos permiten establecer una secuencia de actividades necesarias para llevar a cabo la producción de manera adecuada, optimizando el uso de los recursos y minimizando los tiempos de producción.

Por ello, debes diseñar el flujo de trabajo.

Además, los procedimientos establecen las pautas y reglas a seguir en cada etapa del proceso, asegurando la consistencia y calidad de los productos finales. Estas pautas las podemos llamar estándares de calidad y seguridad, que es necesario que los establezcas.

Para establecer estándares de calidad y seguridad en un plan operativo de producción, es importante definir claramente los criterios de calidad que se deben cumplir.

Además:

- Es necesario establecer procedimientos para identificar y solucionar posibles problemas de seguridad.

- También, es recomendable capacitar al personal en medidas de seguridad y realizar inspecciones regulares para garantizar el cumplimiento de los estándares establecidos.

- Finalmente, es fundamental revisar y actualizar periódicamente los estándares para adaptarlos a los cambios tecnológicos y normativas vigentes.

Paso 4: Asignar recursos y responsabilidades

Dentro de un plan operativo de producción, asignar recursos y responsabilidad implica determinar las necesidades de la empresa y asignar los roles adecuados a los miembros del equipo.

Esto implica identificar los recursos necesarios, como personal, equipos y materia prima, y asignar las responsabilidades específicas a cada miembro para lograr los objetivos del plan operativo.

Considera lo siguiente:

- Para determinar la necesidad de personal en el área de producción y equipos, es importante evaluar la carga de trabajo y los recursos.

- También se deben tener en cuenta los plazos de entrega y la calidad del producto final.

- Realizar un plan enfocado en la producción y analizar las capacidades y habilidades del equipo actual puede ayudar a identificar si se requiere contratar más personal o realizar ajustes en el equipo existente.

– Paso 5: Establecer un plan de producción

Establecer un plan de este tipo es fundamental para asegurar una operación eficiente en el área de producción y manufactura.

Este plan forma parte del plan operativo y tiene como objetivo principal lograr la optimización de los recursos disponibles (planificación y control de la producción), como el personal, los materiales y las máquinas, de manera que se puedan alcanzar los objetivos de producción de forma eficaz.

Para ello, es necesario determinar la capacidad en cuanto a producción, establecer las metas de producción (establecer fechas y plazos), planificar la distribución de recursos, programar las actividades y establecer los tiempos de producción.

Asimismo, el plan debe ser flexible y adaptable a posibles cambios en la demanda de productos, para poder ajustar la producción de acuerdo a las necesidades del mercado.

Paso 6: Monitorear y controlar el plan de producción

Monitorear y controlar el plan es fundamental para asegurar que se cumplan los objetivos establecidos y garantizar la eficiencia del proceso.

Esta tarea implica supervisar constantemente el rendimiento de las diferentes etapas del plan, desde la adquisición de materia prima hasta la entrega final del producto.

Para lograrlo, es necesario contar con mecanismos de seguimiento y control que permitan identificar y corregir cualquier desviación o problema que se presente durante el desarrollo del plan.

Además, es importante establecer indicadores clave de desempeño que permitan evaluar el cumplimiento de las metas y tomar decisiones estratégicas en caso de ser necesario.

Al monitorear y controlar de manera efectiva, se logra utilizar mejor los recursos, minimizar los tiempos de producción y mejorar la calidad del producto final.

Este paso se resumen en dos frases:

1. Supervisar el progreso y el desempeño.

2. Realizar ajustes según sea necesario.

– Paso 7: Evaluar los resultados y realizar mejoras

Al evaluar los resultados, se pueden identificar áreas de mejora y oportunidades para optimizar los procesos de producción.

Esto se logra al comparar los resultados obtenidos con los objetivos establecidos.

Si los resultados no cumplen con las expectativas, se deben realizar ajustes y mejoras para corregir cualquier desviación y alcanzar los objetivos propuestos.

Estas mejoras pueden incluir la implementación de nuevas tecnologías, la capacitación del personal, la reorganización de los flujos de trabajo o la revisión de los sistemas de control de calidad.

Recuerda que debes realizar un seguimiento continuo de los resultados y realizar ajustes periódicos para mantener y mejorar, de forma constante, el desempeño de los empleados en el área de producción.

Si no se evalúan los resultados dentro de un plan operativo, se corre el riesgo de que no haya un conocimiento claro sobre el éxito o fracaso del plan.

Sin esta evaluación, no se podrán detectar problemas o errores en el plan y no se tendrán los datos necesarios para tomar decisiones informadas y ajustar las estrategias en función de los resultados obtenidos.

Además, la falta de evaluación puede generar una sensación de estancamiento y falta de progreso, lo que puede desmotivar al equipo involucrado en la implementación del plan.

Herramientas para la planificación operativa de la producción

En este sentido, se tienen varias herramientas:

El software de gestión de la producción es una herramienta fundamental para la planificación operativa de las empresas.

Permite controlar y organizar todos los procesos productivos de manera eficiente, optimizando los recursos y aumentando la productividad.

Además, proporciona información en tiempo real sobre el estado de la producción, facilitando la toma de decisiones y la identificación de posibles mejoras en los procesos.

Con este tipo de software, las empresas pueden planificar y programar de forma más precisa, mejorar la eficiencia y reducir costos.

Por otro lado, tenemos los sistemas de control de inventarios, son una herramienta esencial para la planificación operativa de la producción.

Permiten a las empresas gestionar y monitorear de manera eficiente la cantidad y disponibilidad de sus productos en stock.

Estos sistemas te ayudarán a gestionar la producción, ya que brindan información precisa sobre:

- La demanda.

- El tiempo de entrega.

- Y, los niveles de inventario óptimos.

Además, ayudan a minimizar el riesgo de pérdidas y excesos de inventario, optimizando así los recursos de la empresa.

También, hay que hablar de los métodos estadísticos de pronóstico de la demanda.

Estos métodos permiten estimar con precisión cuál será la demanda futura de un producto o servicio, lo que ayuda a las empresas a tomar decisiones informadas sobre la cantidad y el momento adecuados para producir.

Además, los pronósticos de la demanda, también, facilitan la optimización de los recursos y la reducción de los costos de producción.

Así, los métodos estadísticos de pronóstico de la demanda se convierten en una herramienta vital para garantizar la eficiencia y el éxito en la planificación operativa de la producción.

Si quieres estudiar un software específico, puedes estudiar el MRP, que funciona como un planificador de los requerimientos de material.

Planificación de la producción: Ejemplo

Un ejemplo real de una empresa reconocida que implementó con éxito la planificación operativa en el área de producción es Toyota.

Esta empresa automotriz japonesa es reconocida por su eficiencia en la fabricación de automóviles y su capacidad para adaptarse rápidamente a los cambios en la demanda del mercado.

Toyota utiliza una filosofía de gestión conocida como «Producción Justo a Tiempo» (Just-in-Time), que se basa en la planificación operativa detallada.

La empresa implementa un sistema de producción en el que solo se producen los artículos necesarios en el momento adecuado, evitando así el almacenamiento innecesario y minimizando los costos de inventario.

Esta planificación operativa eficiente ha sido fundamental para el éxito de Toyota, ya que les ha permitido mejorar la calidad de sus productos, reducir los tiempos de producción y mantener una ventaja competitiva en el mercado.

Además, Toyota también ha implementado sistemas de control de calidad rigurosos, como el sistema de producción conocido como «Lean Manufacturing», que se enfoca en eliminar cualquier tipo de desperdicio en el proceso de producción.

Conclusiones

En fin, al realizar una planificación operativa en el área de producción, se pueden obtener diversos beneficios para tu negocio.

Este proceso te permite organizar y optimizar los recursos disponibles, mejorar la productividad y eficiencia de tus operaciones, anticiparte a posibles problemas y tomar decisiones estratégicas de manera más informada.

La producción es más que el proceso de fabricación. En resumen, estos son los pasos que debes seguir para realizar la planificación de la producción de forma operativa en el área de manufactura:

- Definir los objetivos de producción

- Analizar la capacidad en cuanto a producción se refiere.

- Establecer los procesos y procedimientos

- Asignar recursos y responsabilidades

- Establecer un plan enfocado en la producción

- Monitorear y controlar el plan

- Evaluar los resultados y realizar mejoras

Una planificación y programación adecuada permite ahorrar los recursos, minimizar los tiempos de producción y cumplir con los objetivos establecidos, lo que a su vez contribuye al aumento de la productividad y la competitividad de la empresa.

¿Quedó claro lo que es la planeación operativa en el área de producción y manufactura, el proceso de planificación, etc.?

Recuerda, la planificación operativa es fundamental para alcanzar el éxito y el crecimiento sostenible en el mercado actual; por ello, descubre en nuestro post: Planificación operativa: cómo puede beneficiar a tu negocio, de modo que puedas implementarla y maximizar los resultados. No te lo pierdas.

Gracias por leernos.

¡Hasta la próxima!