El Lean manufacturing es una filosofía de producción orientada a conseguir eficiencias.

Si observas que en tu empresa hay:

- Sobreproducción,

- movimientos innecesarios,

- insatisfacción en los clientes por demoras en la recepción de mercancía,

- fallas en el inventario,

- y desperdicios que hacen difícil gestionar con efectividad;

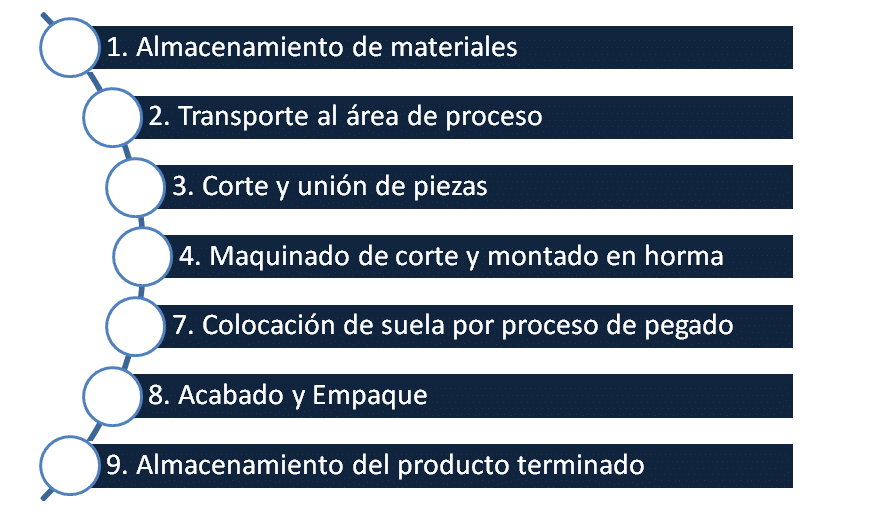

Entonces, presta atención porque te conviene estar al tanto de lo que significan estas herramientas de productividad aplicables a todas las etapas de la manufactura. Fíjate un ejemplo de la industria del calzado:

¿Cuál es el origen de Lean Manufacturing?

Lean Manufacturing es una corriente o metodología de mejora de la producción o manufacturas que proviene de Toyota.

Su director, Taiichi Ohno, estudió las metodologías de producción de las empresas americanas e introdujo muchas mejoras como las que aquí mencionamos.

Esta práctica tiene su origen en la segunda mitad del siglo XX con la metodología Just in time que consistía en producir estrictamente bajo demanda.

Luego, se fue perfeccionando hasta lograr esta práctica que tiene resultados reales y probados en grandes, medianas y pequeñas empresas.

¿Qué es Lean Manufacturing?

Es la aplicación de técnicas y herramientas planificadas para reducir al mínimo todas las actividades que no aportan valor en los procesos, productos y servicios para mejorar la productividad de la empresa.

Estas actividades representan una pérdida de recursos y de tiempo para el logro de los objetivos y su reducción ayuda a optimizar procesos haciéndolos más eficaces y eficientes.

¿Cómo hacer lean manufacturing?

El lean manufacturing es un proceso de “analizar” “pensar” y “actuar”.

- Analizas el proceso de producción midiendo tiempos, número de acciones que se realizan y problemas que se detectan en el desarrollo.

- Piensas cómo puedes simplificar los procesos y armas uno nuevo.

- Actúas conforme al nuevo proceso de producción.

Por supuesto que la participación de todos los operadores es esencial para realizar este proceso de “analizar”, “pensar” y “actuar”, porque de ellos muchas veces tendrás buenas ideas para optimizar y simplificar.

Y te preguntarás cuáles son los criterios para realizar estas mejoras. Es sencillo, son tres:

- Satisfacción del cliente.

- Eficiencia en los recursos.

- Innovación para la mejora continua de los procesos.

En definitiva, trabajar orientado a eliminar desperfectos, bloqueantes y tiempos innecesarios.

¿Consideras que ya estás aplicando lean manufacturing en tu empresa?

¡Excelente! entonces, cuida que no estés cometiendo estos errores.

¿Qué acciones NO son lean manufacturing?

Reuniones largas o no tener reuniones

En una empresa hace falta reunirse. De lo contrario no hay coordinación.

Muchos gerentes y miembros de equipos piensan que las reuniones son una pérdida de tiempo. Potencialmente puede serlo, pero son necesarias en casi todos los casos.

Imagina que un doctor no se reuniera con su equipo de cirugía para tratar una operación delicada, ¿cómo saldría?

Imagina que un comandante de un avión no tuviera la reunión de planificación del vuelo con su equipo, ¿se pondría en riesgo el vuelo? por supuesto.

Ahora en tu caso, ¿has de reunirte? Sí, por supuesto, pero ha de ser organizado, periódico y organizado (con una agenda).

Una reunión, NO ha de ser un lugar donde los EGOs de los componentes de la empresa salen a la luz con reclamaciones variopintas.

Tampoco ha de ser un lugar donde dar órdenes y el resto obedecer o dónde establecer culpas y señalamientos.

Tratar de aplicar mejoras sin la participación de los operadores

Cuando se produce se necesitan socios. Entre los socios tenemos 2 principalmente:

Productores de materia prima:

En este sentido podemos tener muchos proveedores, pero ¿Cómo seleccionarlos? ¿cuando cambiarlos?

A grandes rasgos tenemos que considerar 2 variables:

- Voluntad para adaptarse a tu proceso productivo: simplemente, no puedes adaptarte a la manera de funcionar de cada fabricante de materias primas. Si fuera así, el desperdicio en tiempo y los riesgos operativos se multiplican.

- Relación calidad-precio: esto es una obviedad, pero las obviedades muchas veces se pasan por alto.

Recomendamos que al menos con una frecuencia de 1 vez cada 2 años o una vez al año, ejecutes un concurso de proveedores para re-evaluar condiciones de proveedores actuales vs. proveedores de la competencia.

Es la obligación de la empresa, asegurar que los productores son los mejores posibles cada año.

Plataformas logísticas, Operadores logísticos y de transporte

Del mismo modo, es necesario contar con profesionales en el sector donde se encuentre cada uno.

Por poner un ejemplo, en el mundo de los hidrocarburos, no todas las empresas pueden establecer una gestión logística como el Grupo Hafesa la cual centra su actividad entre otras cosas, en mejorar este servicio día a día.

Así pues, seas del sector que seas, evita riesgos elevados y costes de oportunidad altos en la operativa logística subcontratando a empresas especialistas.

Coartar la creatividad de las personas en el mejoramiento de los procesos intentando automatizar.

Este tema es muy controvertido. Hay empresas que buscan automatizar a toda costa y hay otras que creen que su equipo puede resolver.

Pensamos que es una mezcla de ambas, pero que, en etapas de la empresa de crecimiento irregular, es mejor automatizar para ahorrar tiempos y aprender.

Beneficios del lean manufacturing

La gestión de una empresa que aplica lean manufacturing es mucho más sencilla y se obtienen mejores resultados. Esos resultados se van a reflejar en…

Mejoramiento de la productividad

Cuando eliminas los desperdicios o mudas que no aportan valor al proceso de producción vas a obtener mejoras en el rendimiento y por tanto mayor productividad.

Esto ha de ser una constante, un mantra, una manera de funcionar, ya que, por si no lo sabías, la empresa, es una serie de personas orquestadas en una serie de procesos para conseguir llegar a un fin.

Estos procesos, de manera natural han de automejorarse por sí mismos, pulirse y expulsar residuos, tal y como lo hace la mejor máquina jamás creada: el ser humano.

Mayor grado de satisfacción en el cliente

El cliente se sentirá más satisfecho porque recibirá un producto o servicio de calidad en el tiempo y momento preciso. Pero más aún, porque estableceréis las técnicas para hacer que sea posible contar con esos procesos constantes de mejora de la satisfacción como por ejemplo, “el truco del calcetín”

Reducción de los costos

En la medida que los procesos de producción se optimizan, automáticamente se experimenta una reducción en los costos. Ya no se desperdicia dinero en procesos improductivos.

Optimización del tiempo

Vas a optimizar el tiempo en cada proceso de producción, así como en el tiempo de entrega porque se van a eliminar los obstáculos que generaban retrasos.

Reducción de inventarios

Con la sistematización de los procesos ya no vas a caer en el error de la sobreproducción, por tanto los inventarios que vas a manejar son justamente los demandados por tus clientes.

Herramientas lean para optimizar la dirección de tu empresa

Existen diferentes herramientas dentro de la filosofía de lean manufacturing. Te voy a mencionar 3:

Metodología 5S

Es una metodología lean cuyos objetivos son la clasificación, orden, limpieza, estandarización y mantenimiento de la disciplina.

Desperdicios Mura, Muri, Muda – Las 3 MU

Las 3 Mu vienen de las palabras en japonés Mura, Muri y Muda. Que significan:

- Mura: irregularidades en la carga de trabajo.

- Muri: sobretrabajo, lo que produce cansancio en el personal y deteriorio de equipos y máquinas.

- Muda: utilización recursos superiores a los mínimo que se requiere.

Si logras eliminar las 3 Mu, entonces vas por buen camino.

Las 8D

Se trata de aplicar 8 disciplinas para resolver problemas, creada especialmente para desarrollar ventajas competitivas en la solución de dificultades y obstáculas de manera rápida y efectiva.

Las 8 disciplinas se resumen en:

- Armar un grupo para solucionar problemas.

- Describir el problema.

- Crear una solución temporal.

- Analizar la causa raíz. (aquí puedes hacer las preguntas de los 5 por qués).

- Crear soluciones permanentes.

- Implementar y validar las soluciones.

- Prevenir la repetición de los problemas.

- Dar por superado el problema y aprender del proceso.

Finalmente, para saber si tu lean manufacturing es óptimo, entonces es porque los resultados son tangibles, medibles y han generado cambios significativos para mejorar la competitividad de la empresa.

Hasta aquí, nuestra entrega de hoy. Espero que hayas podido tener un poquito de esencia de lo que supone tener una manufactura delgada, ágil y orientada a la mejora continua. Te recomiendo revisar los videos para seguir familiarizándote si aún no lo has hecho, porque esta temática es extensa y excitante.

Muchas gracias por tu atención.